Automatisches Online-Überwachungssystem für Belt Scan

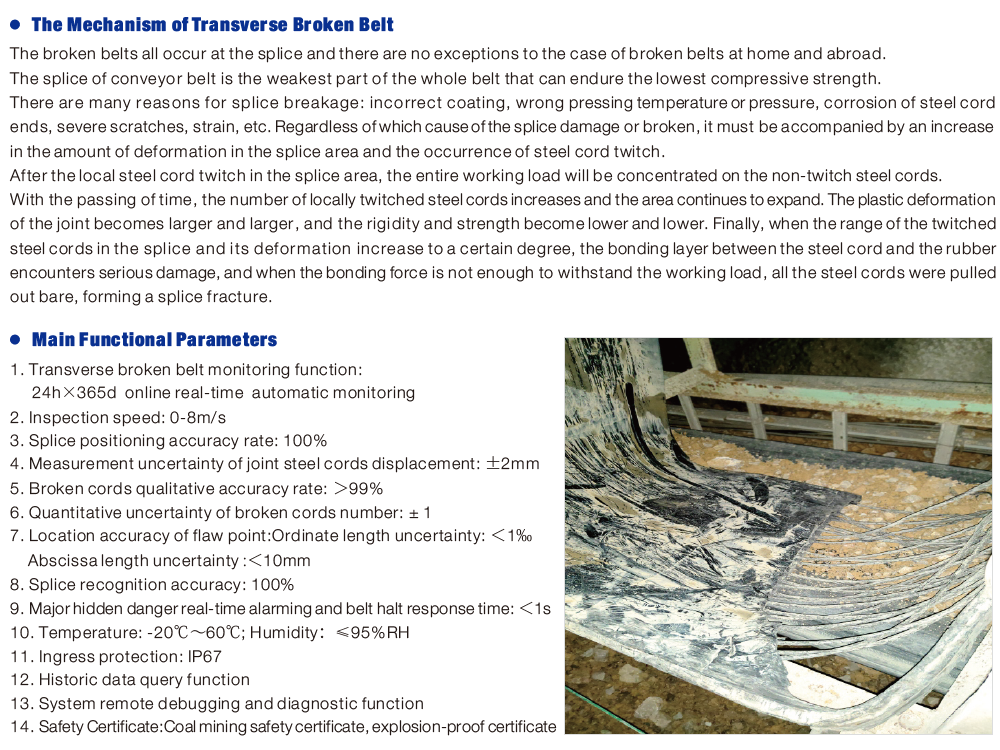

Die gebrochenen Riemen treten alle an der Verbindungsstelle auf und es gibt keine Ausnahmen für den Fall gebrochener Riemen im In- und Ausland.

Die Verbindung des Förderbandes ist der schwächste Teil des gesamten Bandes, der der geringsten Druckfestigkeit standhalten kann.

Es gibt viele Gründe für einen Verbindungsbruch: falsche Beschichtung, falsche Presstemperatur oder falscher Pressdruck, Korrosion des Stahlseils

Enden, starke Kratzer, Belastung usw. Unabhängig von der Ursache der Beschädigung oder des Bruchs der Spleißstelle muss damit eine Erhöhung einhergehen

im Ausmaß der Verformung im Spleißbereich und im Auftreten von Stahlseilzuckungen.

Nach dem lokalen Zucken des Stahlseils im Spleißbereich wird die gesamte Arbeitslast auf die nicht zuckenden Stahlseile konzentriert.

Mit der Zeit nimmt die Zahl der lokal gezwirnten Stahlseile zu und die Fläche vergrößert sich immer weiter. Die plastische Verformung

Das Gelenk wird immer größer und die Steifigkeit und Festigkeit werden immer geringer. Schließlich, als die Reichweite zuckte

Stahlseile in der Spleißstelle und ihre Verformung erhöhen bis zu einem gewissen Grad die Bindungsschicht zwischen dem Stahlseil und dem Gummi

schwere Schäden erlitten und als die Verbindungskraft nicht ausreichte, um der Arbeitslast standzuhalten, wurden alle Stahlseile gezogen

herausragen und einen Spleißbruch bilden.

- Information

Der Mechanismus des quer gebrochenen Gürtels

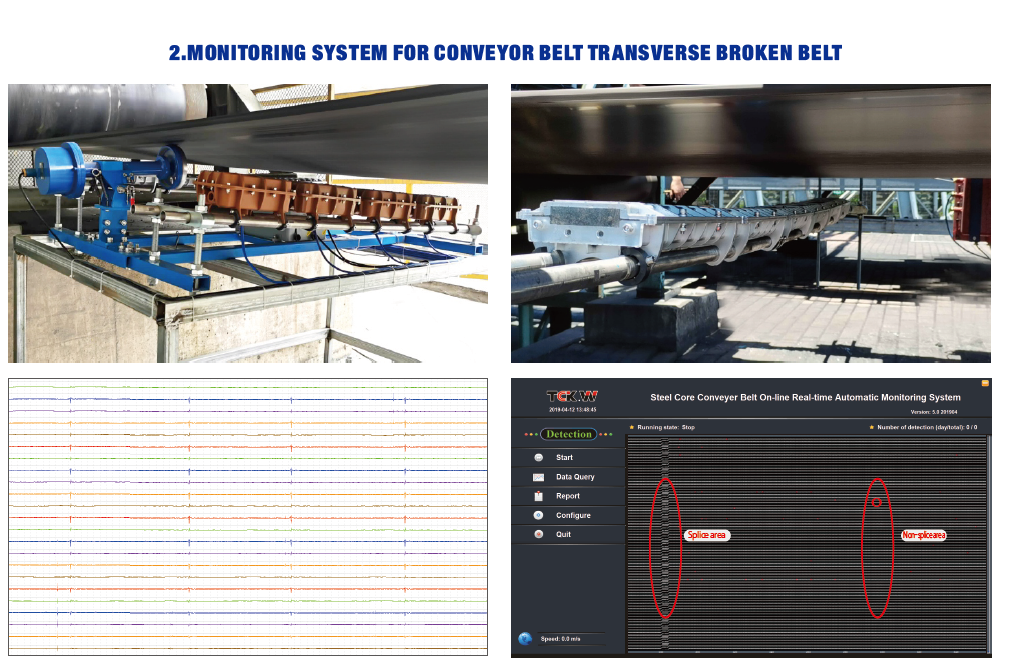

ÜBERWACHUNGSSYSTEM FÜR QUERGERÄUMTE FÖRDERBÄNDER

Die gebrochenen Riemen treten alle an der Verbindungsstelle auf und es gibt keine Ausnahmen für den Fall gebrochener Riemen im In- und Ausland.

Die Verbindung des Förderbandes ist der schwächste Teil des gesamten Bandes, der der geringsten Druckfestigkeit standhalten kann.

Es gibt viele Gründe für einen Verbindungsbruch: falsche Beschichtung, falsche Presstemperatur oder falscher Pressdruck, Korrosion des Stahlseils

Enden, starke Kratzer, Belastung usw. Unabhängig von der Ursache der Beschädigung oder des Bruchs der Spleißstelle muss damit eine Erhöhung einhergehen

im Ausmaß der Verformung im Spleißbereich und im Auftreten von Stahlseilzuckungen.

Nach dem lokalen Zucken des Stahlseils im Spleißbereich wird die gesamte Arbeitslast auf die nicht zuckenden Stahlseile konzentriert.

Mit der Zeit nimmt die Zahl der lokal gezwirnten Stahlseile zu und die Fläche vergrößert sich immer weiter. Die plastische Verformung

Das Gelenk wird immer größer und die Steifigkeit und Festigkeit werden immer geringer. Schließlich, als die Reichweite zuckte

Stahlseile in der Spleißstelle und ihre Verformung erhöhen bis zu einem gewissen Grad die Bindungsschicht zwischen dem Stahlseil und dem Gummi

schwere Schäden erlitten und als die Verbindungskraft nicht ausreichte, um der Arbeitslast standzuhalten, wurden alle Stahlseile gezogen

herausragen und einen Spleißbruch bilden.

Hauptfunktionsparameter

1. Funktion zur Überwachung von Riemenbrüchen in Querrichtung:

Automatische Online-Echtzeitüberwachung rund um die Uhr und 365 Tage

2. Inspektionsgeschwindigkeit: 0–8 m/s

3. Genauigkeit der Spleißpositionierung: 100 %

4. Messunsicherheit der gemeinsamen Stahlseilverschiebung: ±2 mm

5. Qualitative Genauigkeitsrate gebrochener Kabel: > 99 %

6. Quantitative Unsicherheit der Anzahl gebrochener Schnüre: ± 1

7. Lokalisierungsgenauigkeit des Fehlerpunkts: Unsicherheit der Ordinatenlänge: <1‰

Unsicherheit der Abszissenlänge: <10 mm

8. Genauigkeit der Spleißerkennung: 100 %

9. Echtzeit-Alarmierung bei großen versteckten Gefahren und Reaktionszeit bei Bandstopp: <1s

10. Temperatur: -20℃~60℃; Luftfeuchtigkeit: ≤ 95 % relative Luftfeuchtigkeit

11. Schutzart: IP67

12. Abfragefunktion für historische Daten

13. Remote-Debugging- und Diagnosefunktion des Systems

14. Sicherheitszertifikat: Sicherheitszertifikat für den Kohlebergbau, Explosionsschutzzertifikat

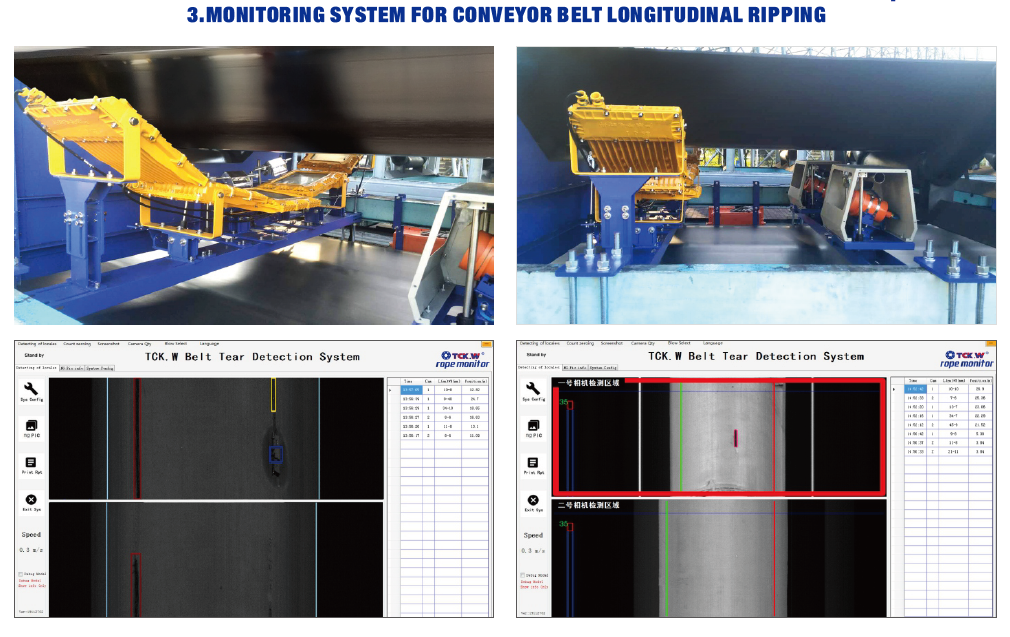

Viele Stahldrahtseile sind in Längsrichtung innerhalb des Förderbandes angeordnet, um ihre Zugfestigkeit zu erhöhen und wirksam zu verhindern

das Querreißen des Förderbandes. Allerdings wurde die Längsfestigkeit des Förderbandes nicht verbessert, so dass die

Längsrissunfälle kommen häufig vor.

Die Hauptgründe für einen Längsriss sind folgende:

1. Durch Abweichung verursachter Riss: Wenn die Seite des Förderbandes eine große Abweichung aufweist, bilden sich auf dieser Seite Falten oder Fältchen

Das Förderband wird durch ungleichmäßige Spannung zerkratzt oder abgenutzt und kann zum Reißen führen.

2. Durch Materialstau verursachtes Reißen: Tritt im Allgemeinen im unteren Teil der Rutsche auf. Der Abstand zwischen der Vorderkante des

Rutsche und Förderband sind begrenzt, die Pufferrollen unter dem Förderband sind in Abständen verteilt und die Festigkeit der

Die Riemenlagerkraft ist ungleichmäßig. Wenn ein großes Stück scharfes Material zwischen dem Förderband und der Rutsche stecken bleibt, kann es zu Rissen kommen.

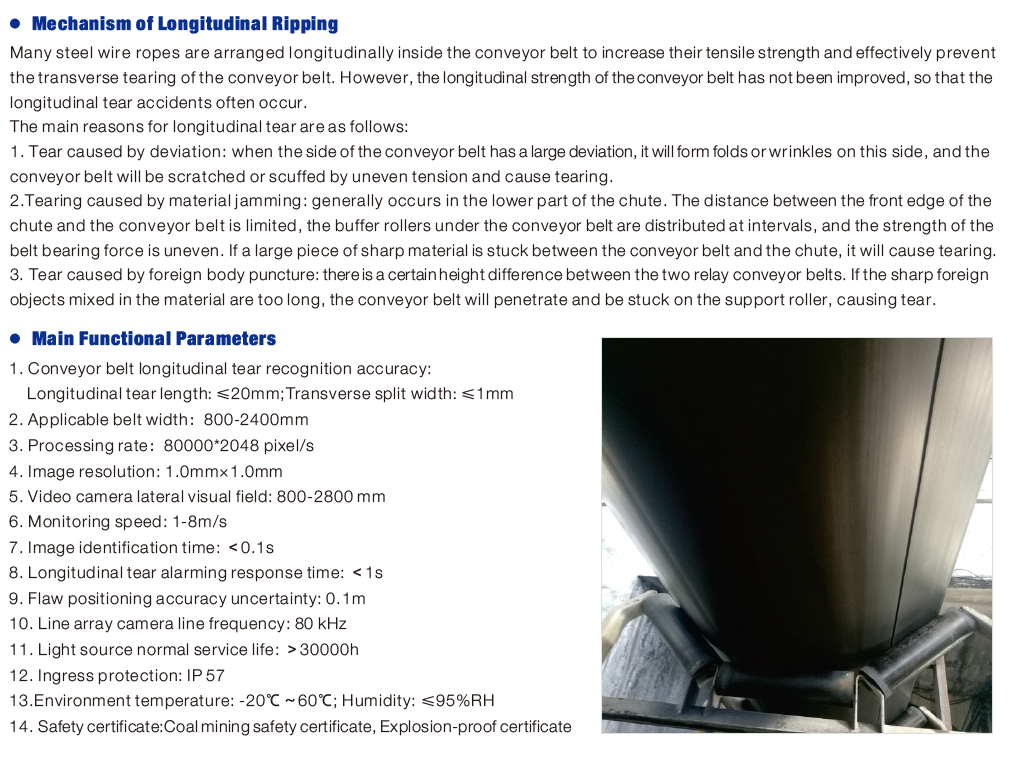

3. Riss durch Fremdkörpereinstich: Zwischen den beiden Staffelförderbändern besteht ein gewisser Höhenunterschied. Wenn der scharfe Ausländer

Wenn die im Material vermischten Gegenstände zu lang sind, dringt das Förderband ein und bleibt an der Stützrolle hängen, was zu einem Riss führt.

. Genauigkeit der Längsrisserkennung von Förderbändern:

Hauptfunktionsparameter

1 Längsrisslänge: ≤20 mm; Querspaltbreite: ≤1 mm

2. Anwendbare Riemenbreite: 800–2400 mm

3. Verarbeitungsrate: 80000 x 2048 Pixel/s

4. Bildauflösung: 1,0 mm × 1,0 mm

5. Seitliches Sichtfeld der Videokamera: 800-2800 mm

6. Überwachungsgeschwindigkeit: 1–8 m/s

7. Bildidentifikationszeit: <0,1 s

8. Reaktionszeit der Längsrissalarmierung: <1s

9. Unsicherheit der Fehlerpositionierungsgenauigkeit: 0,1 m

10. Zeilenfrequenz der Line-Array-Kamera: 80 kHz

11. Normale Lebensdauer der Lichtquelle: > 30000 Stunden

12. Schutzart: IP 57

13. Umgebungstemperatur: -20℃∼60℃; Luftfeuchtigkeit: ≤95 % RH

14. Sicherheitszertifikat: Sicherheitszertifikat für den Kohlebergbau, Explosionsschutzzertifikat